ボタンメーカーアイリスさんの工場見学に行ってきました~新田工場編~

ApparelX News編集部の鈴木です。先日ボタンメーカーのアイリスさんの工場を見学させて頂きました。特急りょうもう号に乗ってボタン工場を巡る旅、とても貴重な一日でした。このブログでは新田工場を見学させて頂いたことを紹介していきたいと思います。

目次

アイリスについて

アパレル業界にいてアイリスを知らない人はいないと思いますが、まずはアイリスについて紹介していきます。

アイリスは1946年(昭和21年)創業のボタン、アクセサリーなどの服飾資材や、プラスチック加工品などの製造・販売を行うメーカーです。ボタン製造では国内トップシェアを誇る、我々の業界では誰もが知っているメーカーです。

群馬県や奈良県に生産工場があります。今回は群馬にある工場を一日かけて見学させて頂きました。新田工場にはバイフル課、BJ課、テクニカルセンター、品質管理室があり、主にユリアボタンを作っています。

ユリアってどんな素材?

天然素材の水牛やナットの風合いを出すために開発された素材で尿素とホルムアルデヒドの反応によって生成される合成樹脂です。後から色を付けられない樹脂なので、原料の段階で着色します。耐熱性、耐衝撃性、耐薬品性に優れていて、大量生産にも向いています。

ユリアボタンの作り方

色の調合、攪拌、ブレンド

まず、パウダー状の原材料に顔料を加えて色の調合をし、攪拌してブレンドします。それを機械で押し出して板状の材料を作ります。

柄組み

板状の材料を積み重ねていって水牛やナットに見えるように色柄を組んで丸太状にします。柄の組み方にはレシピがあって、この柄にするにはこの色の材料をここに、こっちの色はここにと決まっています。

正直この段階ではこんな柄のボタンになるんだろうなと、想像が出来ず、水牛ボタンのようには全く見えません。レシピを考える想像力に感心してしまいます。

写真が分かりづらくて申し訳ありませんが、板状の材料を組んでいくときに、写真の様なパスタ状の材料を組むこともあります。このパーツは水牛の角の髄の部分になります。写真の赤で囲った点々の部分を再現するためのパーツです。本水牛の特徴の髄まで再現してしまうとは!

これぞ職人技なんでしょうね。

押し出し・切断

この丸太状のものを機械に入れてチューブ状に押し出し、出てきたところを決められた厚さにカットしていって、成型前のボタンの丸い形のタブレットとなって出てきます。

出てくるところを見せて頂きましたが、カットしているところは早すぎて目視できませんでした。

丸太状の材料をギュッと圧縮すると柄が圧縮されて水牛ボタンぽく見えてきます。

丸太1本から20mmで約9000個のボタンが作れます。

熟成、乾燥、成型

樹脂は水分を含んでいるので、タブレットを5日程度乾燥させてから成形します。成型機の金型に並べて、熱と圧力を加えてボタンの形にします。

後加工

バリ(金型からはみ出た余分なもの)を取ります。ザルに入れて手作業で大体取ります。小さなバリは機械で取ります。

素材→成型→荒バリ→ブラスト→水ガラ→綿ガラという工程で仕上げをします。

ツヤ、半ツヤ、ケシなど表面仕上げをします。

ツヤのボタンを作る時は、水ガラの後に竹ガラと言う作業を行います。大きな福引の機械の様なものに竹のチップとボタンを一緒に入れて回転させて8時間程度磨き上げます。

検品

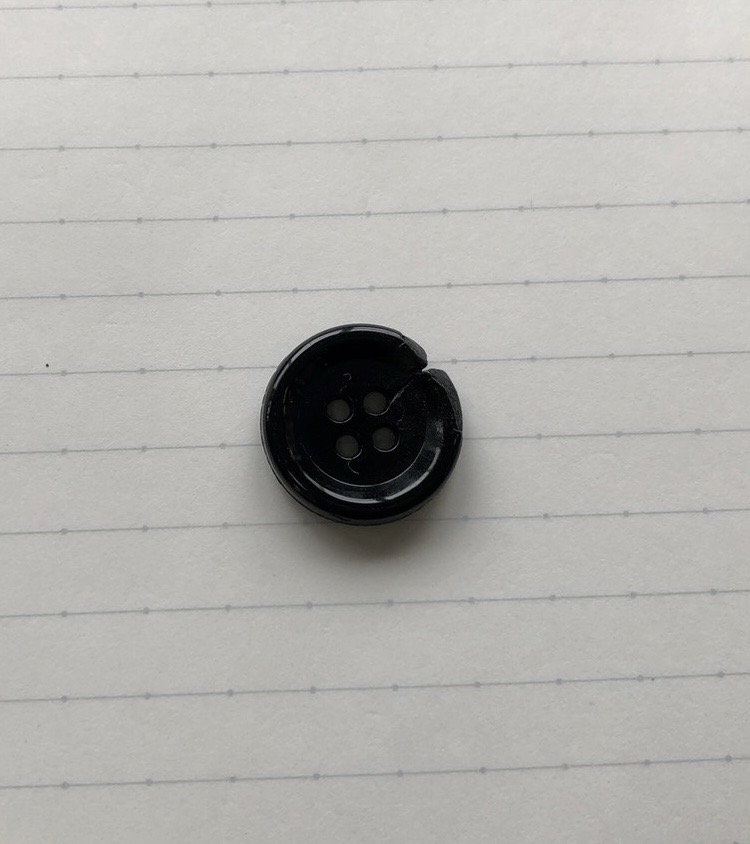

材料が足りないと成形しきれないことがあるようです。1つずつ手に取ってみることもあるそうですが、2人組で検品している現場を見せてもらいました。ベルトコンベアで流れてくるのを目視して欠けているものや割れているものをはじいていきます。写真は一番わかりやすいものですが、はじかれたものでも一見どこがNG品なのか分からず、厳しい審査をしているなという印象でした。

表側を見るとベルコトンベアが裏側にひっくり返してくれるので、今度は裏側を検品していきます。

品質管理室

品質管理室も見学させて頂きました。こちらで行う試験は、通常の量産の時の検品とは違い、ボタンの規格や原料が変わった時などに、各部門から色々な試験の依頼があり、強度を確認したり、メッキであればサビ、染色ものであれば色の変化を確認したりします。

こちらは写真が無いので、文章だけで進めていきます。あまり専門的なことは書いていないので、こんな事やってるんだなぁくらいで読んでいただければ幸いです。

落下衝撃試験

硬球を自然落下させてヒビ、割れを確認する試験です。「10個テストして9個割れない」「10個全て割れない」とお客様によって基準が決まっているそうです。

耐光試験

紫外線を照射させて、変色の確認をします。紫外線を当てて、染色しているものの色落ちを見たり、白いものなら、黄色く変色していないかを確認します。

洗濯試験

洗剤を溶いた液と試験するものを入れて蓋をします。1分間で42回転とかなり速いスピードで回されます。水ですすいで乾燥させて、色の変化や風合いの変化を判定します。

ドライクリーニング用の機械もあり、こちらは溶剤で行います。

摩擦試験

ボタンの表面をこすって摩耗状況や、布への汚染を判定しています。布が乾いている状態の乾式と、湿った状態の湿式、両方テストしています。

糸切れ試験

学生服のボタンで糸が切れやすい状態が発生したことからアイリスさんオリジナルの試験機で行っているテストです。ボタンの足全体を糸で摩擦するようにして行います。実際に使用する糸で耐久試験を依頼されることもあるそうです。

環境試験

メッキ商品などで船便による輸送になるとサビとか変色の問題があるので、その確認のために行います。

多く依頼されるのがジャングル試験と言って、高温高湿度での劣化促進試験です。温度70度、湿度90%で、72時間テストします。船便を想定して、もっと長めにテストすることもあるそうです。

高温だけでなく、耐冷試験をすることもあります。スキー用品やアウトドア向けの商品などに用いられます。機械に入るサイズならボタン以外でも出来るので、昔はスキー板を切ったものを入れたこともあったそうです。

まとめ

ユリアボタンは材料を積み重ねて金太郎飴のように作る~。という事は聞いたことありましたが、いまいち具体的に思い浮かべられませんでしたが、実際に見ることでボタンの製造工程がよく分かりました。

ユリアボタンは安価ですが、思った以上に手間がかかってたり、品質管理も厳しいんだなと思いました。

一日かけて見学させてくれたアイリスさんには感謝の気持ちでいっぱいです。

ボタンをお探しの方はApparelXボタンのページへ!

大ロットでのご注文をご検討している、又は法人担当からの連絡をご希望されるお客様はオークラ商事問い合わせページまで!

デリバリ統括部で資材の手配をしています。

毎日、商品を直に見ているので、疑問に思ったことや問い合わせの多いことを発信していきます。