ボタンメーカーアイリスさん工場見学レポート!~尾島工場ポリエステルボタン編~

ApparelX NEWS 編集部の佐々木です!

2/22にボタンメーカーのアイリスさんの群馬の3つの工場見学へ行ってきました!

特急りょうもう号に乗るのは初なのでちょっとドキドキしました笑

今回から工場見学レポートシリーズ!初めて知った事、生産過程などを、機械の写真はNGでしたが、撮らせて頂ける部分はがっつり撮ってきましたので写真たっぷりでがっつりレポートいたします!!

今回は尾島工場のポリエステルボタン編!!

目次

尾島工場について

アイリスさんの国内工場は群馬に4つ、奈良に1つの全部で5つあります。

各工場ごとに作っているボタンの素材、種類が違います。

群馬県太田市にある尾島工場にはベルガ課がありポリエステル樹脂ボタンを生産しています。

ポリエステルボタンってどんなボタン?

石油を原料とした不飽和ポリエステル樹脂は熱硬化性樹脂で、液状で常温硬化が可能な為にボタンとして加工しやすい事が特徴です。耐熱性、耐薬品性に優れています。

1955年にアメリカがポリエステル樹脂を使用して貝の光沢を表現した製造技術を開発。それまで主流だったアクリルに取って代わって、貝ボタンの代用品として日本にも広がりました。現在は日本のみならず、世界のボタンの製造で大きな割合を占めています。

デザインによって成型の方法を変え、パールの光沢、貝、ナット、水牛等自然調の様々な模様を作る事で出来、自由な色出しとデザインを表現する事が出来ます。

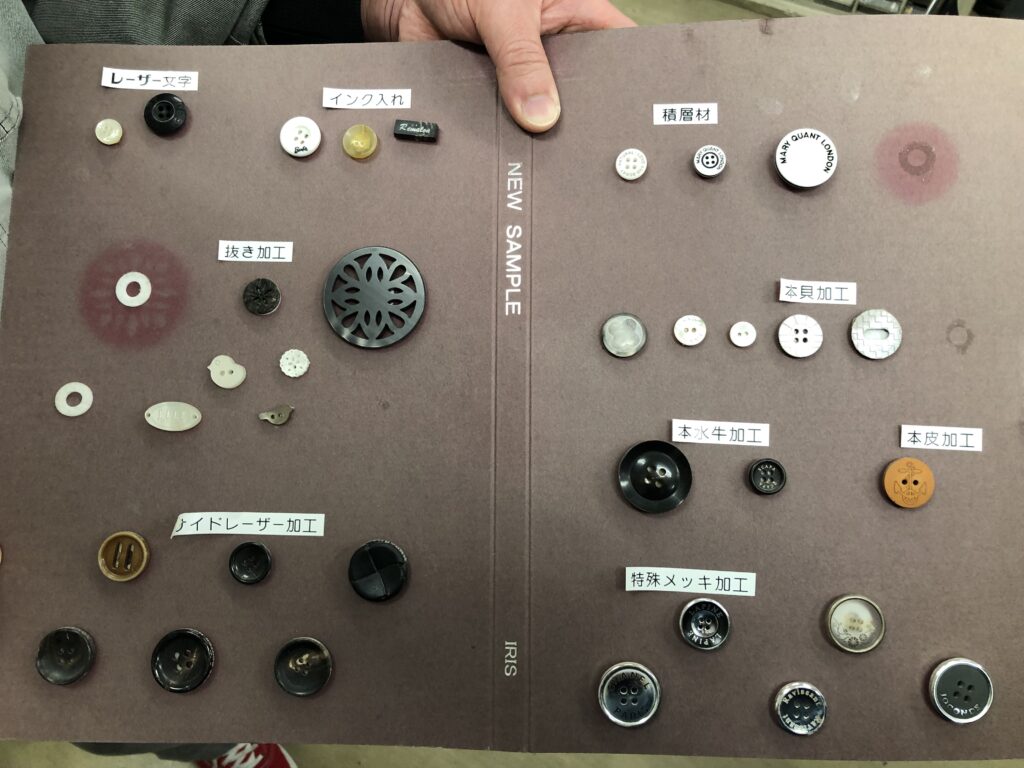

2次加工が可能で、レーザー彫刻、染色、プリント、蒸着メッキなどを行う事が出来ます。

作り方は2種類

表現したい柄模様によって成型方法が2種類あります。

①棒管成型法 作れる柄と特徴

【作れる柄】 水牛、グラデーション、ストライプなど

アルミパイプにポリエステル樹脂の液体を流し込んで硬化させ、カットしたものを削り出して作ります。

棒管では流れるような模様を得意としており、複雑に混ざり合う水牛調ボタンなどはこちらの方法で作ります。

柄が縦に突き抜けているのが特徴です。

②遠心成型法 作れる柄と特徴

【作れる柄】 パール調、積層ボタン、貝調など

遠心成型法は金属ドラムが回転している中に樹脂を流し込む事で板状の素材を作り、機械で丸型に打ち抜いた素材を削り出して作ります。

配合や色の異なる複数の樹脂を順番に流していく事で積層状の素材をつくれます。

現場では板状とか板材とか板とか呼ばれてました。

作り方順序

順を追って作り方を見ていきます。

途中から製法が同一になりますので、片方だけ知りたい場合を飛ばしたりしてください。

【棒管成型】

ザックリ手順

ポリに色を付ける→パイプに流し込む→硬化→切る→硬化→ロール選別→削り出し→仕上げ

この工程を詳しく見ていきます。↓

調色

ポリエステルの無色の液体に、顔料を入れて色を作ります。この時に少し硬化剤も入れます。

パイプに流し込む

アルミのパイプに機械で色を付けたポリエステル樹脂を流し込んできます。1本のパイプに機械から管が何本も出ていて注いでいました。この時のアルミパイプの太さでボタンの大きさ、流し方や色数によって作れる柄が変わってきます。

沢山の筒がキャスター付きのラックに刺さっていました。

硬化させる

固めのゴムみたいな質感

冷暖房庫で1日硬化させます。

硬化剤が入ってるので夏場はほうって置いても結構固まっているそうです。

この工程が終わった段階ではゴム状です。

取り出し、カット

機械で、アルミパイプをお湯の中にくぐらせてパイプの中に塗り込んである蝋を溶かし、ところてん見たいに押し出しながら高速でカットします。

短くなっただけでまだ固いゴム感。

切っているところを撮らせて頂いたのですが、落ちてくるところは速すぎて写ってないですね。

※ここから先は2つの作り方共通になりますので、棒管のみ知りたい方は共通製法まで飛ばしてください!

【遠心成型(板)】

ザックリ手順

ポリに色を付ける→ドラム状の機械に流し込んで固める→型抜き→硬化→ロール選別→削り出し→仕上げ

この工程を詳しく見ていきます。↓

調色

鍋のポリエステルの無色の液体に、顔料を入れて色を作ります。この時に少し硬化剤も入れます。

ポリエステル樹脂をドラム状の機械に流す

ポリエステル樹脂を高速回転しているドラム状の機械に流し入れます。

遠心力で広がり、そのまま少し固めます。

色を重ねたい時はこの手順を何回かやります。

流しいれるのも一見簡単な様に見えて、熟練の技術が必要で狙った柄などは熟練の人じゃないと出せないそうです。

この工程は動画を撮らせて頂けたのでUPします!(許可済)

型抜き

完全に固まる前に取り出して輪を切って板状にし、型抜きのプレス機械で抜いていきます。

端っこの方は遠心力の関係で少し太くなってしまうので抜かないそうです。

※ここから先は2つの作り方共通になります !

ここからは2つの製法共通

硬化させる

硬化方法は2種類で

① 熱乾燥機に入れて80度~90度で2時間ほど硬化

② 大きなお湯を張ったプールのような所に入れて40分~50分硬化

熱乾燥機を使った硬化は基本的には棒管法

お湯を使った硬化は基本的には遠心法(板)で使用されます。

しかし色によってはイレギュラーとなり下記の方法になります。

● 濃色(茶系・黒系) →熱乾燥機

● 白色系・パール系 →お湯

何故色によって方法を変えるのかというと、白の方を熱乾燥機に入れると黄変してしまうそうです。

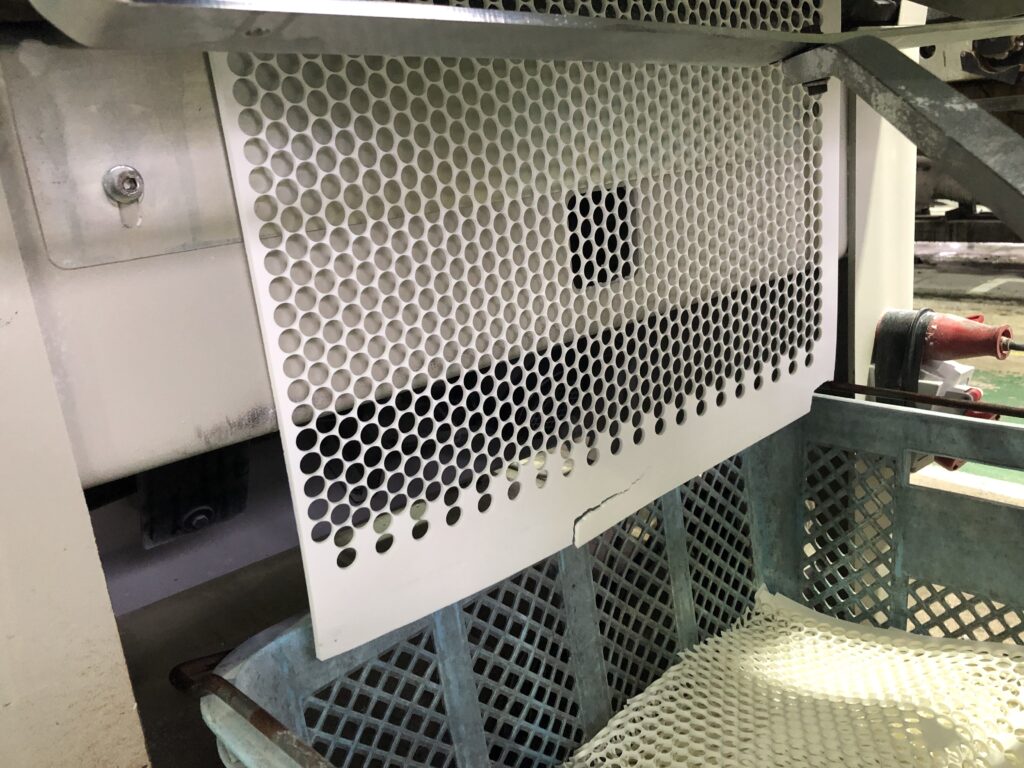

ロール選別

機械についている2本のロールに素材を通す事で幅を仕訳けます。

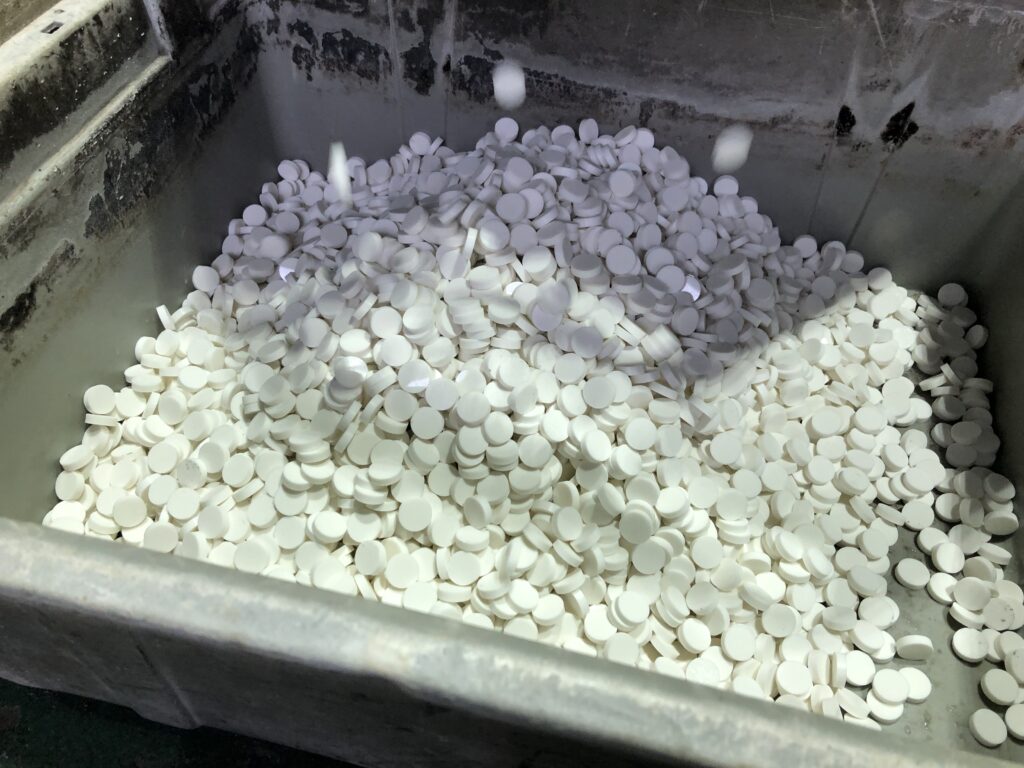

削る

表面

裏面

出てきたボタン

厚みがかなり減る

切削機(せっさくき)で素材をセットして削り出していきます。

1台の機械で、形の削り出し、穴あけまですごい早さで出来ます。

素材をロール選別をしていたのは、幅が違う物が入っていると機械の素材を並べる部分で詰まってしまうからだそうです。

刃のアタッチメントを変えれば違う形も削れます。

この尾島工場には100台ほどこの切削機があり、小さいサイズのボタンだと1台につき1日2万個ほど。

20MMくらいの大きいサイズの場合は1台につき1日1万個ほど削れるそうです。

見せて頂いたボタンは2層のボタンで、表面がパール調になっているボタンでした。

これはドラムで素材を作った時に裏面に黒い層を薄く作っていて、この黒い色で機械が裏だと認識して表裏間違えず勝手セットして削っているそうです。かしこい。

削ると厚さがかなり減りますね。

これでやっと見慣れたボタンになりました!やったー!

小話:ドーム風!?

削り工程を見終わって建物を移動したのですが、案内して下さった方がドアを開ける際、「風が強く吹くから気を付けてね」と。

その日はあいにくの雨模様ではありましたが、風はそこまで吹いていなかった為、なんでだろうなと思っていたのですが、ドアを開けると確かに強風が!

理由は、切削機で削る際に粉が舞わない様、空気を吸い上げているそうで、その為に気圧差が生まれて、ドアを開けると強風が吹くそうです。

仕上げ工程

磨き工程

機械のイメージです

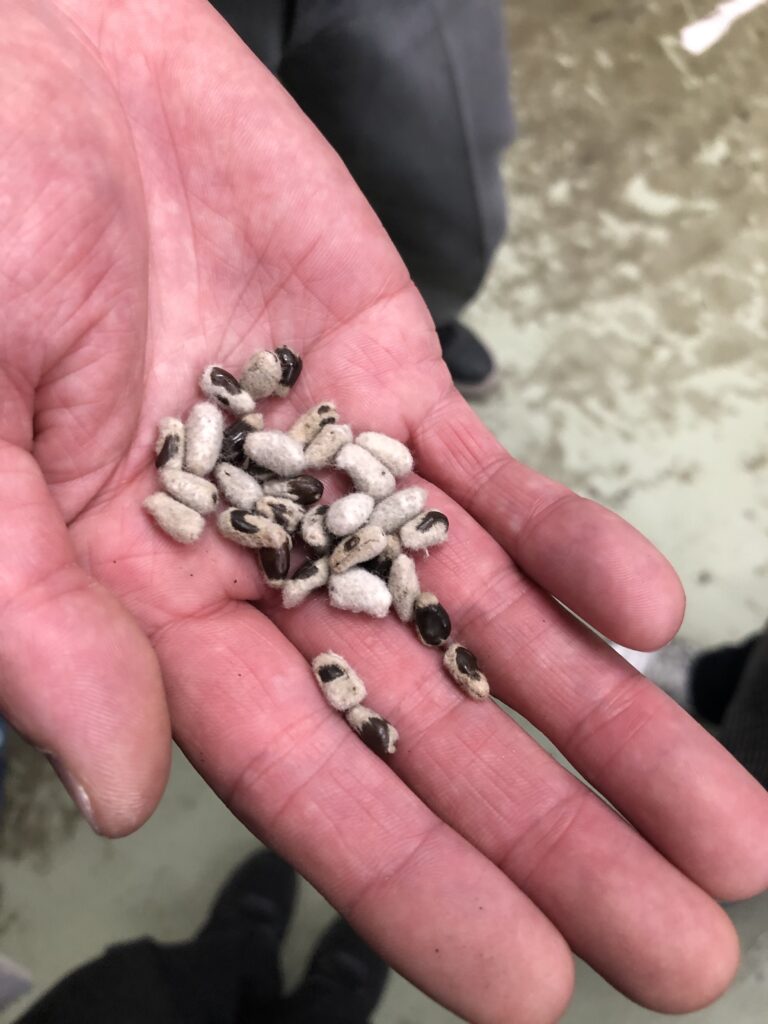

綿ガラの綿チップ

竹ガラの竹チップ

動いていなかったのと先に見学させて頂いたユリア樹脂の工場の方で見たので割愛となりましたが、

水でボタンを磨く水ガラ

綿のチップでボタンを磨く綿ガラ

竹のチップでボタンにツヤだしする竹ガラ

があります。

竹ガラと綿ガラは見た目抽選機みたいな形の機械です。

下磨きと仕上げ磨きで2日ほど研磨する釦もあるそうです。

レーザー加工、ロゴ入れ

レーザー加工の機械を見せて頂きました。

ポリエステル樹脂のレーザーロゴ入れの特徴は溶ける感じで掘られるそうです。

なのでユリアなどと違い入れただけでは文字が浮き出るよな焦げはつきません。

目立たせたい場合は墨入れで色を入れる事が出来ます。

レーザーロゴ入れの機械はボタンの丸の形の物だけに対応した、セットからロゴ入れまで自動で行える機械と、

セットは人間が行う半自動の機械がありました。

使い分けとしては表面に特殊な加工が付いているものなどは人間がセットする機械の方を使うそうです。

レーザー加工ではロゴ入れだけでなく、抜き加工が出来、ボタンに限らず好きな形に素材をくりぬく事が出来ます。

ボタンの形の物だけに限らずバックルなどもレーザー加工出来る機械もありました。

検品、パッキング

検品作業

大きな自動検品の機械がありました。

イタリアから輸入したとっても高価な機械で、カメラでの検品ができます。

透明で検品してる様子が見れて見た目なんかおしゃれな機械だったので写真撮れなくて残念です。

物、品番によっては目視の検査をする事もあるそうです。

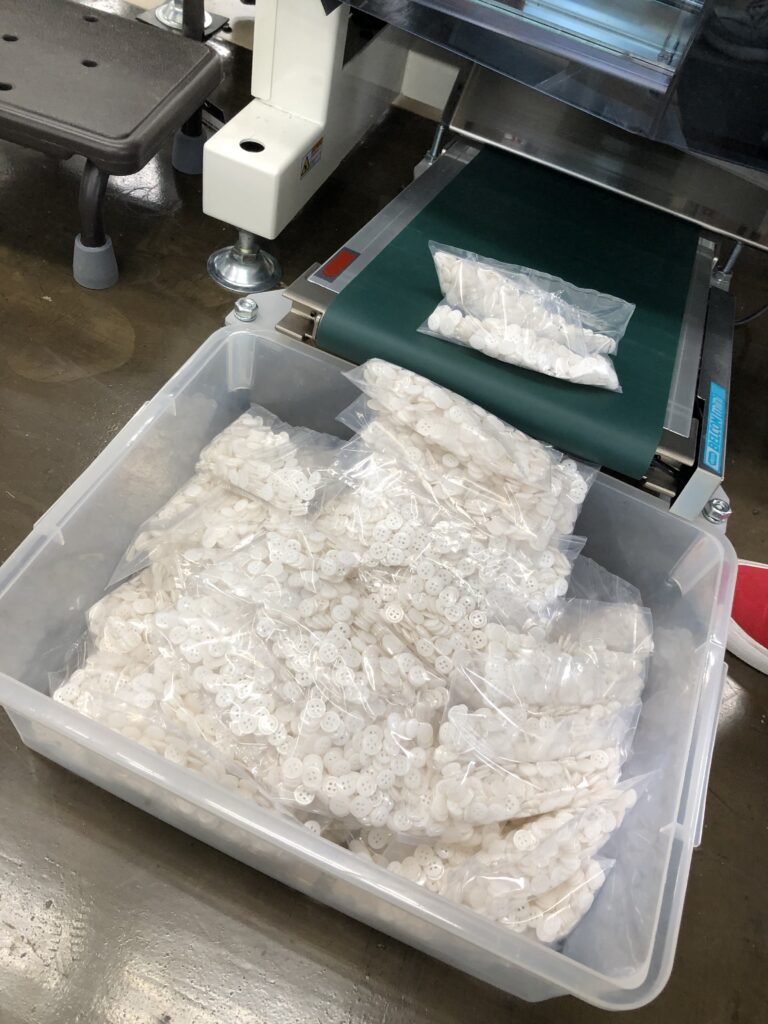

パッキング

個数ごとにパッキング出来る機械がありました。

普段見覚えのある袋だぁと思いました。

おみやげ

temari

マスクアクセサリー

お土産頂きましたー!やったー!

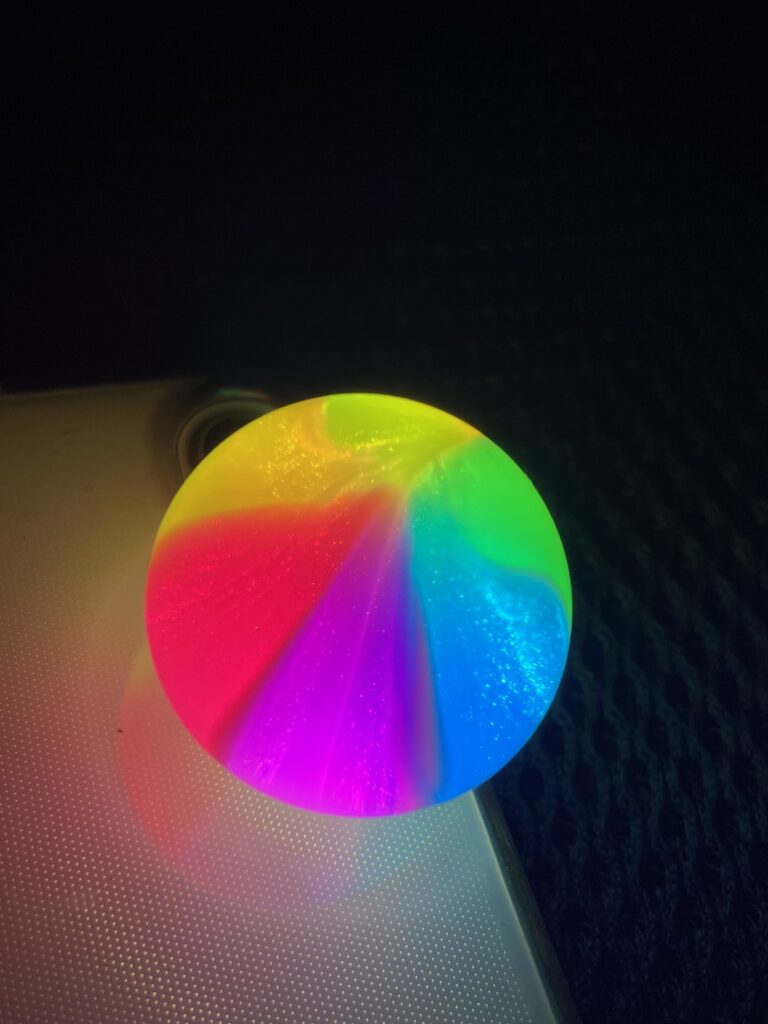

マスクにつけるアクセサリーと「temari」という商品でスマホのライトにあてるとなんか綺麗な玉です!!(語彙力)

マスクアクセサリーにはレーザー加工のくり抜きの技術が使われています。🐇さんかわいい。

temariには棒管で作られています。色々な色が有って全てとてもきれいだったのですが、私は虹色を頂きました。

家で寝る前に使ってみましたがとってもきれいでした。

↓でtemariのコンセプトや作ってる様子、削っている様子が見れます!

ボタンの工程を応用して作られてるのがわかります!

まとめ

アイリス尾島工場、ポリエステルボタン編は以上となります。

普段何気なく見て出荷しているものの作り方を見れたのは感慨深いですね。

ここ最近は、お客さまにご発注頂き入荷したアイリスさんのポリ釦を見ると、ムム?これは遠心で作られたっぽい!とか見る様になりました笑

特にレーザー刻印などの部分は今まで営業部門に投げてやって頂いていた部分ですので、学びになりました。

知識としても増えたので今後お客さまへの商品提案などで生かしていきたいと思います!

次回は矢島工場、金属ボタン、メッキ編をお届けします!!

アパレル資材をお探しならアパレル資材BtoBサイトApparelXへ!

アイリスボタンパーツをお探しの方はApparelX アイリスのページへ!

大ロットでのご注文をご検討している、又は法人担当からの連絡をご希望されるお客様はオークラ商事問い合わせページまで!

ApparelX NEWS 編集部

某手芸屋さんの店員だったり縫製工場にいたりしました。

現在はデリバリ業務を中心に行っています。

自分が知ったお役立ち情報や商品をたくさんシェアしていきます!!